Proses Cetakan Langsung-ke-Fabrik Sempurna & Rekomendasi Pencetak Tekstil Digital

Blog ini menjelaskan proses langkah demi langkah yang terlibat dalam menggunakan mesin cetakan inkjet langsung ke tisu. Proses ini terdiri dari empat langkah utama: prarawatan, persiapan rancangan, cetakan inkjet, dan selepas rawatan.

Langkah 1 Pre-rawatan

Sebelum kain dicetak, ia perlu diperlakukan. Proses ini melibatkan aplikasi penutup kimia untuk memastikan tinta memegang dengan betul pada kain. [UNK]

Tujuan dan fungsi prarawatan

1. Penutup kimia boleh blok capillari serat, yang mengurangkan kesan capillari serat, mencegah warna daripada mencetak pada permukaan kain, dan mendapatkan corak yang jelas.

2. Susunan kimia boleh mempromosikan kombinasi warna dan serat dalam keadaan kemegahan dan panas, untuk mendapatkan kedalaman warna tertentu dan kecepatan warna.

3. Selepas kerangka besarnya, ia boleh menyelesaikan masalah kerangka kerangka dan kerangka, dan meningkatkan kualiti kerangka yang dicetak. Dan ia boleh mencegah kerosakan teka-teki disebabkan teka-teki yang tidak bersamaan dan bahagian yang dibesarkan menggosok ke teka-teki. Dan kain itu menjadi keras, yang sesuai bagi pencetak langsung ke kain untuk memberi makan kain itu.

Langkah 2 Persiapan Raka

Persiapan rancangan adalah langkah penting dalam cetakan langsung ke-tisu. Design yang hendak dicetak mesti dalam format fail digital yang serasi dengan mesin cetakan. Dan selepas rancangan sudah siap, ia boleh dihantar ke pencetak tekstil digital untuk dicetak. Para desainer dan profesional cetakan yang berbakat biasanya terlibat dalam proses ini untuk memastikan bahawa tisu cetak akhir memenuhi spesifikasi yang diinginkan.

Sebelum mencetak rancangan akhir, ia sering idea yang baik untuk menguji rancangan pada potongan kecil kain untuk memastikan ia akan kelihatan seperti yang dijangka. Ini boleh membantu menangkap mana-mana isu dengan warna, kedudukan, atau kesan istimewa sebelum berkomitmen untuk menjalankan cetakan penuh.

Langkah 3 Pencetakan Inkjet

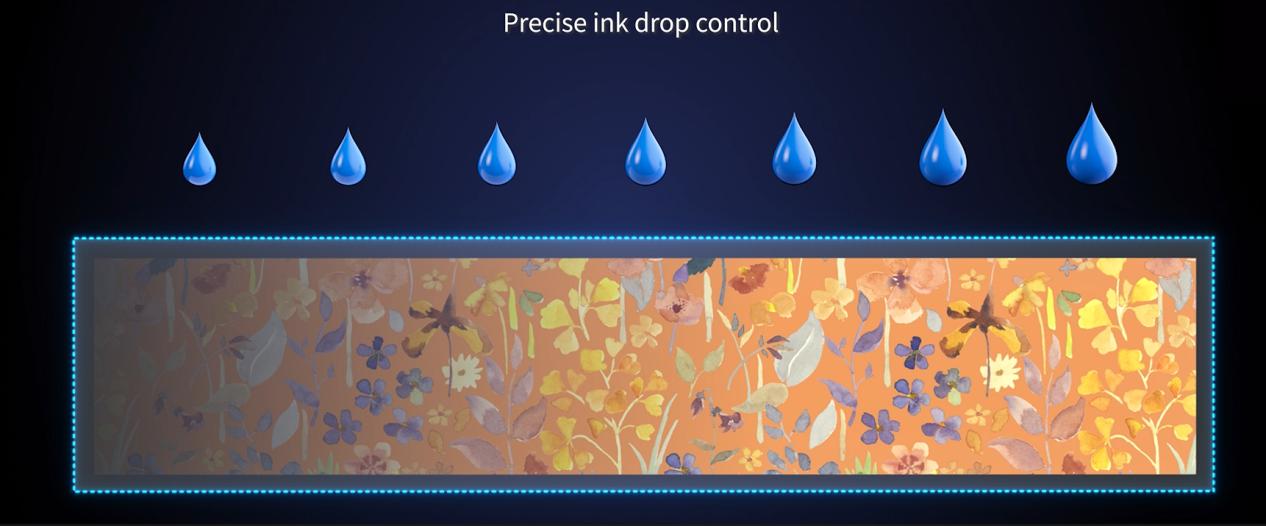

Tiba yang dilengkapi kemudian dimuatkan ke dalam pencetak tisu digital untuk mencetak menggunakan teknologi jet tinta khas di mana mesin menyemprot tinta atau warna dengan tetesan kecil seperti diperintahkan oleh desain dan perisian. Sebuah siri kepala cetak lewat ke belakang dan ke depan seluruh tisu deposit tetes tinta dalam corak dan warna yang tepat.

Jenis tinta utama adalah tinta reaktif, tinta asid, tinta terpecah, tinta pemecah suhu tinggi, dan tinta pigmen. Dan perlu diperhatikan bahawa bahan-bahan tisu yang berbeza perlu menggunakan jenis tinta yang berbeza.

Tinta reaktif: serat selulosa (kapas, kanap), cupro, sutra, wool dan tisu lain.

Tinta asid: sutra, nylon, wool dan tisu lain.

Tinta penyebaran/tinta penyebaran suhu tinggi: serat poliester poliester, serat acetat, tisu poliamid

Tinta pigmen: kebanyakan bahan-bahan tisu

HPRT tidak hanya mengembangkan dan menghasilkan pencetak tisu digital tetapi juga menyediakan tinta untuk pelanggan. Pasukan R&D tinta HPRT terdiri daripada teknik profesional menggunakan konsep R&D yang maju, mod, dan sistem pengurusan. Kita juga boleh suaikan tinta untuk keperluan prestasi khusus dari pelanggan.

Langkah 4 Selepas-rawatan

Selepas rawatan adalah langkah terakhir yang penting dalam proses cetakan langsung-ke-tisu. Setelah kain dicetak, ia mesti dikendalikan. Proses biasanya melibatkan uap, mencuci, kering, dan meregangkan.

Penapian melibatkan mengekspos kain kepada panas dan kelembaman tinggi, yang membantu mengikat tinta dengan serat kain. Ini boleh dilakukan menggunakan mesin paru khusus. Suhu paru biasanya 102°C-105°C. Masa paru berbeza bergantung kepada jenis kain.

Contohnya, masa pemarah untuk kain kapas adalah umumnya 10min-15min. Jika masa paru terlalu pendek, warna warna tidak cukup dan warna lebih ringan; Jika masa paru terlalu panjang, warna akan dihidrolis dan hasil warna akan menurun.

Pencucian menghapuskan sebarang tinta yang berlebihan, bahan kimia sebelum perawatan, atau kontaminan lain yang mungkin ada di atas kain. Bergantung pada jenis tinta dan tisu, proses cucian boleh melibatkan menggunakan air, detergen, atau penyebab lain.

Penkering dan Penyebar: Setelah kain telah dicuci dan dihapuskan, ia mesti dicuci untuk menghapuskan sebarang kelembapan yang berlebihan. Ini boleh dilakukan menggunakan pengering khusus atau menggantung kain untuk kering udara. Ia penting untuk memastikan bahawa kain itu benar-benar kering sebelum digunakan, kerana mana-mana basah yang tersisa boleh menyebabkan tinta berjalan atau menyembur. Menekatkan membuat lebar kain konsisten dan meningkatkan kualiti produk selesai.

Cadangkan produk HPRT DA188S

HPRT DA188S adalah pencetak tekstil digital dengan kelajuan tinggi yang direka untuk produksi cepat dan efisien rancangan yang berkualiti tinggi. Kepala cetakan kyocera industrinya membolehkan kelajuan cetakan hingga 1080 meter persegi per jam, yang membuat ia ideal untuk memenuhi arahan besar dalam masa singkat.

Pencetak juga mempunyai kemampuan cetakan definisi tinggi, yang dicapai melalui reka pemacu unik dan reka sistem bekalan tinta. Pencetak boleh guna berbeza tinta, termasuk tinta asid, tinta reaktif, tinta penyebaran suhu tinggi, dan tinta pigmen berdasarkan air, untuk menghasilkan perincian cetakan yang jelas, seperti hidup, dan nyata.

Selain itu, pencetak HPRT DA188S Series dicipta untuk menyimpan tenaga dan bijak, dengan sistem pembersihan kepala cetak automatik, sistem pelempar, dan sistem pembersihan dan penyelamatan tali pinggang pengangkutan automatik. Ciri-ciri ini membuat operasi dan pemeliharaan peralatan mudah, efisien, dan rental-efektif, membolehkan hanya satu orang untuk mengendalikan mesin.

Secara umum, Seri HPRT DA188S adalah mesin berakhir tinggi untuk mencetak pada kain yang sesuai untuk perniagaan yang memerlukan kemampuan mencetak cepat dan kualiti tinggi.

Kesimpulan

Secara umum, mesin cetakan langsung-ke-tisu adalah pencetak tisu digital yang sangat khusus yang memerlukan kalibrasi dan penyelenggaran berhati-hati untuk mencapai keputusan kualiti tinggi. Namun, mereka menawarkan beberapa keuntungan atas kaedah cetakan tessut tradisional, termasuk masa putaran yang lebih pendek, biaya setup yang lebih rendah, dan kemampuan untuk cetak desain yang sangat terperinci dengan warna berbilang.